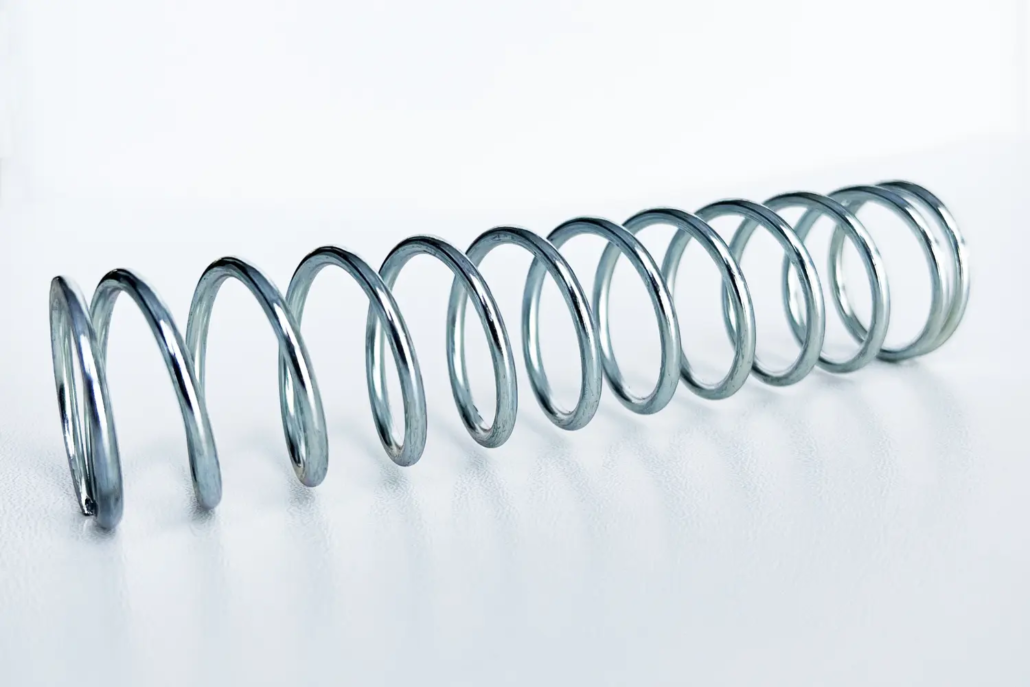

PRODUZIONE DI MOLLE A COMPRESSIONE

La produzione di molle a compressione è un processo complesso e delicato che richiede competenze tecniche ed esperienze specifiche. Le molle a compressione sono componenti essenziali in molti dispositivi meccanici e sono utilizzate in una vasta gamma di applicazioni industriali. La loro funzione principale è quella di fornire una forza di compressione costante e controllata.

Per garantire che le molle a compressione siano adeguate per le loro applicazioni specifiche, è importante che vengano prodotte con elevati standard qualitativi. È necessario utilizzare materiali di alta qualità e seguire processi di produzione precisi per garantire che le molle soddisfino le esigenze del cliente e superino i requisiti di affidabilità e durata.

In questo articolo, esploreremo nel dettaglio il processo di produzione delle molle a compressione, dalla selezione dei materiali alla finitura e al controllo della qualità.

Selezione dei materiali

La scelta dei materiali è una delle fasi più importanti del processo di produzione delle molle a compressione. I materiali utilizzati devono essere resistenti alla compressione e alla flessione, nonché resistenti alla corrosione e all’usura.

Il materiale più comunemente utilizzato per la produzione di molle a compressione è l’acciaio al carbonio che offre una buona resistenza alla compressione ma non alla corrosione, in questo caso l’applicazione va considerata in condizioni di asciutto o comunque a bagno d’olio. Tuttavia, altri materiali come l’acciaio inossidabile, l’ottone e il bronzo possono essere utilizzati a seconda delle esigenze di applicazioni richieste dal cliente.

Progettazione e formatura

Una volta selezionati i materiali, il prossimo passo è quello di progettare e formare la molla. La progettazione viene solitamente effettuata utilizzando software di disegno meccanico, che consente di ottimizzare le dimensioni e la forma della molla per garantire che soddisfi le specifiche del cliente e superi i requisiti di affidabilità e durata.

La formatura è il processo di creazione della molla utilizzando una macchina “forma-molla”. La macchina forma-molla può essere una macchina automatica o manuale, a seconda delle specifiche esigenze del cliente. Durante la formatura, il materiale viene piegato e tagliato per ottenere la forma desiderata.

Trattamento termico

Dopo la formatura, la molla viene sottoposta a un trattamento termico per migliorare la durezza e la resistenza meccanica.

Il trattamento termico può consistere in un riscaldamento seguito da un raffreddamento rapido (tempra) o in un riscaldamento seguito da un raffreddamento lento (recupero).

Il trattamento termico è un passo importante perché migliora la resistenza alla flessione e alla compressione della molla, rendendola più adatta per le specifiche applicazioni industriali.

Finitura e pulizia

Una volta completato il trattamento termico, la molla viene pulita e finita per garantire una superficie liscia e priva di difetti. La pulizia può essere effettuata utilizzando metodi meccanici o chimici per rimuovere eventuali tracce di oli o residui di lavorazione.

La finitura può consistere in una semplice pulizia a umido o in un trattamento di zincatura o verniciatura per migliorare la resistenza alla corrosione.

Controllo della qualità

Infine, prima di consegnare la molla al cliente, viene effettuato un controllo della qualità per garantire che soddisfi le specifiche del cliente e i requisiti di affidabilità e durata.

Il controllo della qualità può consistere in ispezioni visive, prove di carico e analisi chimiche.

In sintesi, la produzione di molle a compressione è un processo complesso e delicato che richiede competenze tecniche ed esperienze specifiche. Utilizzando materiali di alta qualità, seguendo processi di produzione precisi ed effettuando un rigoroso controllo della qualità, è possibile garantire che le molle a compressione siano adeguate per le loro applicazioni specifiche e superino i requisiti di affidabilità e durata.

Per richieste di preventivi o informazioni su nuovi progetti non esitare a contattarci, il nostro personale qualificato sarà a completa disposizione.